Fertigung/Produktion

Inhaltsverzeichnis

(5) Fertigung (Produktion)

(50) Allgemein

(51) Fertigung

(52) Gebäude / Maschinen etc.

(53) Fertigungs- und Produkttechnik

(58) Qualitätsmanagement

(59) Umweltschutz

(5) Fertigung (Produktion)

(50) Allgemein

Zum Umfang der Ausführungen, siehe Inhaltsverzeichnis.

(51.1) Fertigung 1925 bis 1945

Mit Bezug der eigenen Gebäude Ende 1925 beginnt eine erfolgreiche neue Epoche „fabrikatorischer Wirksamkeit“. Die Arbeitsabläufe sind völlig neu organisiert.

Vervielfacht hat sich die Kapazität des Werkes aufgrund der weit leistungsfähigeren maschinellen Ausrüstung.

Mit dem Umzug in das neue Gebäude 1925 wird der Werkzeugbau nicht nur für den Eigenbedarf sondern auch für Kunden betrieben. Zu diesem Zweck erfolgt die Anschaffung weiterer Maschinen für den Werkzeugbau u.a. Lehrenbohrwerke.

Ab 1929 beginnt die Umstellung von Transmissions-Gruppenantrieb zu elektrischem Einzelantrieb.

1930 wird die Produktion von Stanz-, Press- und Ziehteilen aufgenommen.

Die meisten Produkte von STAR sind Maschinenbauteile. Diese benötigt man im Krieg in großen Menge. Je länger der Krieg sich hinzog, umso mehr musste die Firma einzelne ihrer Artikel (z.B. komplette Lager) in einem vielfachen Umfang liefern als zu irgendeinem Zeitpunkt vorher. Die hinzukommenden Rüstungsgüter verlangten grundlegende betriebliche Umstellungen.

Mit welcher Intensität unter den erschwerenden Kriegsbedingungen gearbeitet wurde, geht beispielsweise daraus hervor, dass sich die Fertigung kompletter Lager im Jahre 1943 gegenüber 1938 verfünffachte.

(51.2) Wiederaufbau und Nachkriegsproduktion (1946 bis 1959)

Am 14. Juli 1945 lief die erste Produktionsgenehmigung ein. Sie enthielt noch die Einschränkung, dass einschließlich der mit Aufräumungsarbeiten Beschäftigten nicht mehr als 99 Arbeitskräfte produktiv eingesetzt werden durften. Obwohl die Treuhänder mehrfach wechselten und Direktor Schildgen und sämtliche leitenden Angestellten vorübergehend entlassen werden mussten erhöhte sich die Belegschaft noch vor der Währungsreform von Jahr zu Jahr.

Es zeigte sich, dass die gesunde Konstitution der Gesellschaft auch den heftigsten Anfechtungen dieser verworrenen Nachkriegszeit gewachsen war.

Es fiel nicht immer leicht alle erforderlichen Materialien zu beschaffen. Manches Unentbehrliche war überhaupt nicht vorhanden. Mit Einführung der DM war die Mangelwirtschaft nahezu beendet.

1948 dehnt STAR das Fertigungsprogramm auf Tragrollen-Konuslager, Lauf- und Kugelrollen, Radnaben und Toleranzringe aus.

Mit der Übernahme der Lizenzfertigung von Kugelbüchsen nach Patenten von Thomson/USA wird STAR führender Hersteller von Linearlagern in Europa.

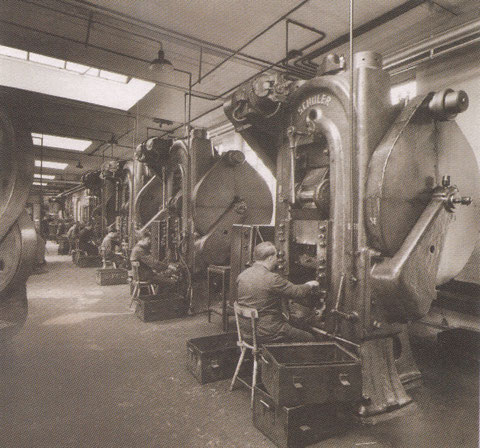

Die Kugelhalterfertigung Mitte der 1960er-Jahre

(51.3) Fertigung 1960 bis 1999

1960 wird die Großstanzerei gebaut. Das Besondere ist die befestigungslose Aufstellung der Pressen mittels Schwingelementen. Eine weitere Besonderheit ist die sogenannte Schneidstraße mit automatischer Abfallentsorgung im Keller unter der Schneidstraße.

1961 ist der Baubeginn des Zweigwerkes in Volkach. Hier werden Kugelbüchsen und Wellen produziert.

Von 1970 an liegt der Schwerpunkt der Entwicklung auf der linearen Bewegungstechnik.

Das Werk Volkach nach der Erweiterung im Jahr 2000.

In den sechziger Jahren boomt die Wirtschaft, es gibt Arbeit ohne Ende.

Auch bei STAR sind die Auftragsbücher voll. Für die Kugelbüchsen und Wellenfertigung werden dringend neue Produktionsstätten gebraucht.

Da es in Schweinfurt keine Arbeitskräfte gibt, entschließt sich die Geschäftsleitung zum Bau eines neuen Werkes in Volkach. Baubeginn ist im Jahr 1961.

(51.4) Fertigung nach Fusion 2000

In den Jahren 2004 und 2005 hat Bosch Rexroth in Schweinfurt kräftig in die Erweiterung der Kapazitäten investiert.

Diese Investitionen sollen den Standort Schweinfurt mit seinen 1700 Beschäftigten langfristig als Leitwerk für die weltweite Lineartechnik-Produktion von Bosch Rexroth etablieren.

Aufgaben des Schweinfurter „Leitwerks“, das 1700 Menschen beschäftigt, sind unter anderem Linearsysteme, Produktentwicklung und Fertigungs-Engineering, Kernkomponenten von Führungswagen und Kugelbüchsen.

Im Juni 2005 berichtet das Schweinfurter Tagblatt über die geplante Verlagerung von 250 Jobs nach Rumänien. Per Saldo soll die Zahl der Beschäftigten in Schweinfurt nicht sinken.

Als Gründe für die Verlagerung werden hoher Preisdruck in der Lineartechnik und der Ausbau der internationalen Fertigung genannt. Strategisch plane man Leitwerke, in denen hochkomplexe Fertigungen und Entwicklungen stattfinden – Schweinfurt werde ein solches Leitwerk sein – und Fertigungswerke in Billiglohnländern.

Das geplante Werk in der Stadt Blaj in Rumänien entsteht in der Nähe eines Zulieferers. Es soll 40 000 Quadratmeter groß werden und in der Endphase etwa 300 Mitarbeiter beschäftigen.

Vor etwa einem Jahr hat Bosch-Rexroth das EU-subventionierte Werk in Irland geschlossen.

Im Schweinfurter Süden entsteht das neue Werk:

(52) Gebäude / Maschinen etc.

Der mustergültige Produktionsapparat, der mit dem Umzug in das eigene Gebäude in der Ernst-Sachs-Straße 1925 besteht, lief auch im zweiten Weltkrieg zunächst ohne Stocken weiter. Unter dem Einfluß der „Sonderkonjunktur“ des Krieges erreichte die Gesamtleistung des Werkes allerdings nie gekannte Höhen. Die Steigerung war jedoch nur möglich, weil die maschinelle Ausstattung den Anforderungen in jeder Hinsicht angepasst wurde.

Um die Mitte des Jahres 1943 verfügte der Betrieb über etwa 200 Stanzerei-maschinen, unter denen sich zahlreiche Hochleistungs-Stanzautomaten, hydraulische Pressen usw. befanden. Ferner über eine entsprechende stattliche Anzahl sonstiger Produktionsmaschinen und über mehr als 100 Werkzeugmaschinen, angefangen bei der Drehbank bis zu neuzeitlichen Lehrenbohrmaschinen. Nicht zu vergessen die automatisch arbeitenden, Glüh-, Härte- und Trockenöfen sowie die sonstigen mustergültigen maschinellen Einrichtungen zur Oberflächenbehandlung.

Mit Einmarsch der Amerikaner im April 1945 waren 70 % der Baulichkeiten zerstört, der Rest beschädigt und ein großer Teil der Maschinen und Materialbestände vernichtet. Die während des Krieges erfolgte Verstärkung des Maschinenbestandes führte jedoch dazu, dass die Firma nach Abzug aller Verluste über in etwa der gleichen maschinellen Kapazität verfügte, die sie bei Kriegsausbruch besessen hatte.

Mit der Währungsreform 1948 werden die so wichtigen Bauvorhaben beschleunigt fortgesetzt. Mit der Wiedererrichtung zerstörter Hallen wird zwar schon 1946 begonnen. Erst jetzt aber ist es möglich den größeren Teil des zentralen Hauptkomplexes etappenweise wiederherzustellen.

Die Broschüre zum 50. Firmenjubiläum von 1954 besagt, „das Ziel dieser rührigen Wiederaufbautätigkeit ist, eines Tages nicht nur die alten Produktionen ausdehnen, sondern auch neue entwickeln zu können. Weitere Projekte harren daher der Inangriffnahme. Wie weit die Firma mit ihnen in die Zukunft hinein plant, ist daraus zu ersehen, dass sie in der unmittelbaren Nachbarschaft ihres Werksgeländes neuen Grundbesitz hinzuerwarb, der einmal weiteren Werkstätten Platz bieten wird.“

(53) Fertigungs- und Produkttechnik

Bei STAR ist viel know-how über verschiedene Fertigungstechniken vorhanden.

(53.1) Werkzeuge aus dem Werkzeugbau der fünfziger Jahre

Der Ausstellungsbroschüre von 2004 ist auf Seite 58 unter dem Stichwort „Folgeverbundwerkzeug“ wörtlich zu entnehmen:

Folgeverbundwerkzeuge sind Stanzereiwerkzeuge bei denen in einem Werkzeug mehrere Schneid- und Umformvorgänge ausgeführt werden. Das herzustellende Teil bleibt dabei in Streifen hängen und wird erst im letzten Arbeitsschritt ausgeschnitten.

Die Herstellung derartiger Werkzeuge erfordert höchste Präzision, so muss z.B. der Abstand zwischen den einzelnen Arbeitsschritten in einer Genauigkeit von 1/1000 mm hergestellt werden. Die Lehrenbohrwerke sind hierfür eine unerlässliche Voraussetzung.

Folgeverbundwerkzeuge sind besonders für Großserien geeignet. Bei jedem Pressenhub fallen ein oder mehrere, meist fertige, Stanzteile an.

(53.2) Kaltfließpressen (Massivumformung) bei STAR

Der Ausstellungsbroschüre von 2004 ist auf Seite 61 unter dem Stichwort „Kaltfließ-pressen (Massivumformung)“ wörtlich zu entnehmen:

Massivumformung ist eine Umformtechnik bei der gewichtsbestimmte Rohlinge aus Stahl, Aluminium, Messing oder Kupfer durch hohen spezifischen Druck von einer geometrischen Form (Rohling) in eine andere (Zwischen- oder Fertigform) gebracht werden. Das Gefüge der Rohlinge muss durch entsprechende Glühvorgänge in einem umformgerechten Zustand gebracht werden (bei Stahl kugeliger Perlit).

Um den Fließvorgang des Werkstoffes in der Werkzeugform zu ermöglichen, müssen auf die Oberfläche der Rohlinge Trennschichten (Phosphatschicht) und Gleitmittel (Seife, Graphit) aufgebracht werden.

Beim Pressvorgang wird der mit Raumtemparatur vorliegende Rohlingswerkstoff zum Fließen gebracht. Im Umformwerkzeug entsteht zwischen Stempel und Matrize die gewünschte neue Form. Je nach Umformgrad wird der kalte Rohling durch den Fließvorgang des Werkstoffes um einige hundert °C erwärmt.

Fließpressen ist ein wirtschaftliches Verfahren für die Massenfertigung auch komplizierter Teile. Die Vorteile derart hergestellter Teile sind: Hohe Oberflächengüte, kein unterbrochener Faserverlauf, Festigkeitssteigerung, hohe Meßgenauigkeit, geringerer Werkstoffeinsatz als z.B. bei der spanenden Herstellung.

Bei STAR wird diese Technologie seit den 30er Jahren bis Anfang der 90er Jahre betrieben.

(53.3) Kunststoffverarbeitung bei STAR

Der Ausstellungsbroschüre von 2004 ist auf Seite 73 unter dem Stichwort „Kunststofffertigung bei STAR“ wörtlich zu entnehmen:

Schon 1925 werden Presswerkzeuge für plastische Massen hergestellt. 1934 gelingt es STAR ein 120-fach Presswerkzeug höchster Präzision zu bauen.

Ende der fünfziger Jahre, als der Kunststoff (Thermoplaste) in vielen technischen Bereichen mehr und mehr an Bedeutung gewinnt, reagiert die DEUTSCHE STAR marktgerecht auf diesen Trend und nimmt die eigene Produktion technischer Kunststoffteile auf.

Am Beginn stehen alternative Lösungen für Kugelhalter in der Sparte Miniaturkugellager. Hier führt der thermoplastische Kunststoff mit seinem geringen Eigengewicht und den hervorragenden tribologischen Eigenschaften zu idealen Lösungen. Alle dazu erforderlichen Werkzeuge werden von STAR konstruiert und von dem darauf spezialisierten Werkzeugbau angefertigt.

Das Zusammenwirken qualifizierter Fachleute aus den Bereichen Konstruktion, Werkzeugbau, Spritzgußfertigung und die Qualitätssicherung führen dazu, dass STAR in Fachkreisen höchste Ansehen genießt. Viele Auszeichnungen des Fachverbandes „Technische Kunststoffteile“ zeugen davon.

Zu Beginn der neunziger Jahre nimmt der Eigenbedarf an technischen Kunststoffteilen erheblich zu. Dies führt zum Rückzug vom Zuliefermarkt. Konstruktion, Werkzeugbau und Spritzgießfertigung sind mit dem Eigenbedarf an technischen Kunststoffteilen ausgelastet.

(58) Qualitätsmanagement

Das Markenzeichen von STAR, der Stern, versinnbildlicht den Qualitätsgedanken.

Die Erzeugnisse werden von der Star-Gesellschaft in besonders zweckmäßig konstruierter und präzise gearbeiteter Form herausgebracht, die durch Qualität überzeugt.

(59) Umweltschutz

1998 wird die Zertifizierung nach DIN EN ISO 14001 und dem EG-Öko-Audit erfolgreich abgeschlossen und seither fortgeführt.

(©AKI/2017/Fiedler-Star050)

Mein Schweinfurt

Mein Schweinfurt